مقاوم سازی سکوهای حفاری دریایی

سکوهای دریایی، سازه های فراساحلی یا “offshore” هستند که هیچ گونه راه ارتباطی زمینی با خشکی ندارند در واقع راهای ارتباطی آنها از طریق هلیکوپتر ویا راه دریایی می باشد.هدف از ساخت این نوع سازه ها عمدتا (بیش از 90 درصد موارد) استخراج نفت و گاز می باشد البته برخی هم به منظور نصب توربین های بادی دریایی و همچنین کاربرد های نظامی ساخته می شوند . سکوهای دریایی به دو نوع شناور و غیر شناور (ثابت) تقسیم می شوند.

- سکو ثابت

این سکو در جای خود ثابت است و نام گذاری آن بدین سبب است که از پایه های سکو به عنوان هادی جهت نصب شمع ها استفاده میشود (شمع ها از داخل پایه سکو یا از خارج و متصل به پایه سکو کوبیده میشوند) به این سکو اصطلاحا سکوی ۲جاکت نیز گفته می شود.

- سکو شناور

سکوهایی هستند که بر روی آب شناورند و تا محلی که باید جهت حفاری یا کارهای دیگر عمل کنند بر روی آب مانند کشتی حرکت مینمایند .پس از استقرار در محل حفاری با جک های پنوماتیک-هیدرولیک یا الکتریک پایه های سکو تا کف دریا پایین رانده میشوند و بعد سطح عرشه را به سمت بالا تا ارتفاعی که لازم است بالا برده تا از اثرات موج مصون بماند و یا ارتفاع لازم جهت حفاری را کسب نماید.

علل خرابی

وجود نمک در آب دریا یکی از اصلیترین علل خردگی در سازههای بتنی و فولادی موجود در دریا است. در صورتی که سازه دریایی به منظور استخراج نفت و گاز مورد استفاده قرار گیرد، وجود آلایندههایی مانند سولفاتها نیز میتواند فرایند خوردگی و خرابی سازه دریایی را سرعت بخشد. این عوامل میتوانند با فولاد موجود در بتن یا سازه فولادی واکنش داده و آن را تخریب نمایند.

دمای پایین آب دریا در اعماق آن نیز میتواند فرایند خوردگی را به شدت تسریع بخشد. در دمای پایین فولاد ترد شده و میتواند سریعتر دچار گسیختگی و شکست شود. به همین دلیل باید برای سازههای دریایی که در معرض دمای پایین قرار میگیرند تمهیدات بیشتری را برای حفاظت از آنها به کار برد.

بیشترین نوع خوردگی در سازههای دریایی در نقاط حداکثر و حداقل ارتفاع موج اتفاق میافتد. این دو نقطه علاوه بر اینکه تواما در مجاورت آب و هوا قرار دارند، بیشترین نیروی وارده از طرف موج را نیز تحمل میکنند. همین مسئله میتواند موجب ایجاد بیشترین آثار خرابی و خوردگی در این نقاط شود. در صورتی که سکوی دریایی برای استخراج نفت یا گاز مورد استفاده قرار گیرد وجود گازهای آلاینده در فرایند استخراج و نمونهگیری نفت و گاز نیز موجب تشدید و تسریع فرایند خرابی میگردد.

راهکار های مقاوم سازی سکوهای حفاری دریایی

وجود بتن در محیط خورنده میتواند سطح آن را خراب نماید و در نتیجه عوامل خورنده میتوانند به سطح فولاد رسیده و آن را تخریب نمایند. برای جلوگیری از این اتفاق پیشنهاد میشود از روکشهای FRP به همراه رزین مخصوص و یا پوششهای حفاظتی شرکت افزیر استفاده شود. جهت افزایش مقاومت بتن نیز میتوان از بتنهای الیافی استفاده نمود. رزین مورد استفاده در سازههای دریایی بتنی باید به صورت تیکسوتروپ یا ژل باشد تا در آب عملیات گیرش دچار مشکل نشود. به همین جهت میتوان از رزین تیکسوتروپ شرکت افزیر استفاده نمود.

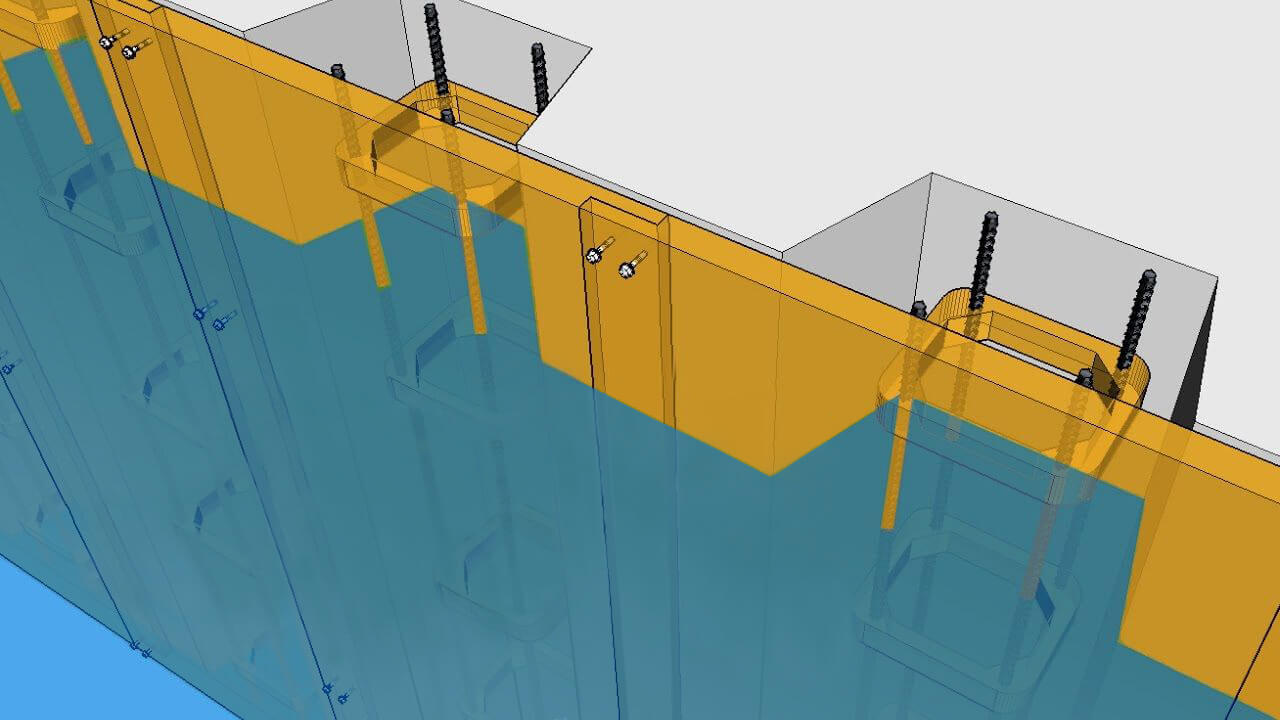

یکی دیگر از راه حلهای موجود برای سازههای آبی، روش حفاظت کاتدیک میباشد. جزء اصلی سیستم حفاظت کاتدیک یک مش اکسید تیتانیوم یا روی به عنوان آند فدا شونده است. این مش مانع از خوردگیهای احتمالی آتی در فولاد میشود. هدف از استفاده از آند آن است که به جای فولاد مسلح کننده، خورده شود. لذا با این مکانیسم، فولاد مسلح کننده به عنوان کاتد در سلول الکتروشیمیایی از خوردگی محافظت میشود. این روش میتواند برای نگهداری و محافظت المانهای سازههای دریایی، سازههای فولادی و بتن مسلح که تجربه خورده شدن دارند و همچنین برای اهداف پیشگیرانه در ساخت و ساز جدید مورد استفاده قرار گیرند.

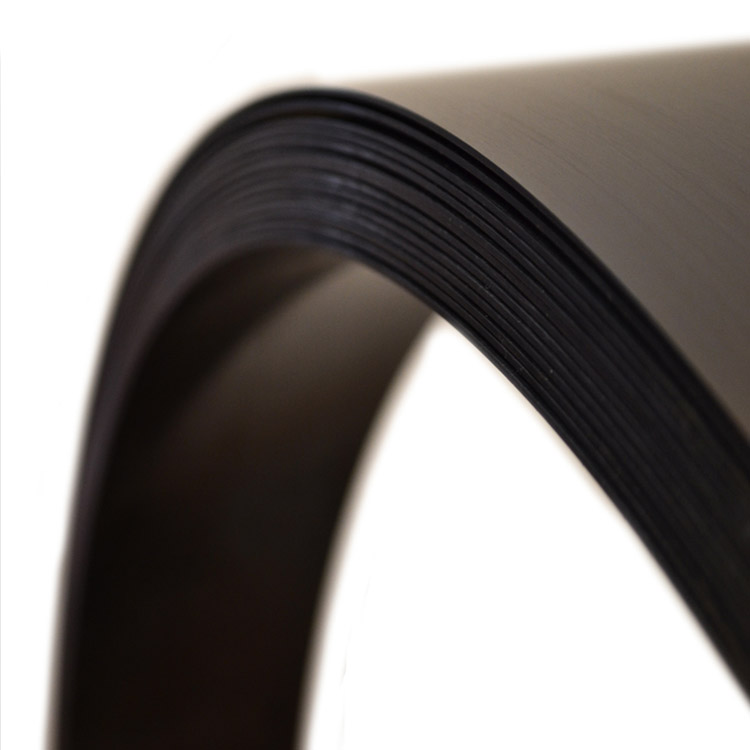

در مورد حفاظت از شمع های مغروق استفاده شده در سکو ها نیز، روش نوین ارائه شده توسط شرکت مقاوم سازی افزیر به نام PileLaminateTM، برای غلبه بر مشکلات طراحی شده است.PileLaminateTM حاصل آغشته کردن لایه های فیبر کربن یا شیشه به رزین و سپس تحت فشار و گرما قرار دادن آن هاست؛ نتیجه محصولی است که به صورت رول هایی به ضخامت حدود 0/7 میلیمتر، عرض 1/2 متر و طول 91 متر عرضه میگردد. بسته به جنس لایه ها، PileLaminateTM مقاومتی 2 تا 4 برابر فولاد دارد. در اجرا این لایه ها را میتوان به طول دلخواه بریده و سپس دو یا چندین بار به دور شمع مغروق پیچاند تا پوسته ای محکم و بدون درز شمع مغروق را دربر بگیرد؛ فاصله بین شمع و PileLaminateTM نیز به کمک دوغاب یا رزین پر میشود. پوسته حاصل از طریق ایجاد محصور شدگی و جلوگیری از نفوذ رطوبت، خوردگی را تقریبا به طور کامل متوقف میکند.

به طور خلاصه، راهکارهای شرکت مقاوم سازی افزیر، صرفه جویی مالی و زمانی، سازگاری و دوام را برای کارفرمایان، مهندسین و پیمانکارانی که نیاز به اجرای پروژه های تعمیر و مقاوم سازی با صرف زمان و هزینه محدود دارند، به ارمغان میآورد.